汽车行业如何使用数据中心?这些数据中心使用哪些设备?每类设备又如何支持汽车制造流程?汽车数据中心虽不为大众熟知,却是推动现代汽车制造进步的关键所在。

汽车制造数据中心的核心 IT 设备

当今的制造业不仅依赖物理机械,也同样重度依赖 IT 技术。从设计到交付的每一个流程阶段,都建立在数据及管理该数据的基础设施之上。每一类设备在将汽车推向市场的过程中都扮演着不同的角色。这些组件共同构成了现代数字化汽车工厂的骨干。

通用计算

标准的机架式服务器和虚拟化主机(x86/ARM)构成了汽车数据中心内通用计算的基础。这些系统通常存在于核心数据中心或作为大型工厂一部分的较小边缘设施中。

这些系统同时处理业务和运营应用程序,例如制造执行系统(MES)、企业资源规划(ERP)、产品生命周期管理(PLM)、人力资源、排程、财务以及其他保障运营和供应链顺畅运行的平台。

高性能计算(HPC)和人工智能集群

制造商依赖 HPC 和 AI 集群来处理计算密集型工作负载,例如碰撞测试模拟、计算流体动力学(CFD)、噪声、振动与声振粗糙度(NVH)分析、数字孪生开发、机器人路径规划以及 AI 模型训练。

这些系统将 GPU 服务器(例如 NVIDIA H100/A100 或 AMD MI300)与 CPU 节点、InfiniBand 或 RoCE 网络结构、大内存节点相结合。它们通常安置在中央 HPC 数据中心或区域枢纽。

边缘及工业服务器

这类系统通常部署在更靠近生产现场的地方,直接位于工厂车间或附近区域。它们配备有 OPC UA 协议、MQTT 网关和时间序列数据库,用于接收来自可编程逻辑控制器(PLC)、机器人和摄像头的实时数据。其低延迟特性能够实现快速处理,例如用于基于视觉的质量检测任务,然后再将数据上传至更集中的系统。

热/温/冷数据存储

存储系统可包括用于活跃工作负载的高性能 NVMe 闪存阵列、用于共享工程数据的网络附加存储(NAS)设备、用于大型或非结构化数据集的对象存储,以及用于长期数据保留的磁带库。由于制造数据涵盖范围极广,采用分层存储可确保热数据立即可用,而冷数据则能以经济且安全的方式存储。

网络

网络涵盖了将数据从一处传送到另一处的所有过程,例如传输海量模拟数据集、保护空中下载(OTA)升级管道以及将工厂连接到云端。

为了传输所有这些海量数据,工厂依赖主干/枝叶以太网交换机(100/400/800 GbE)以及用于 HPC 工作负载的 InfiniBand 连接。防火墙、SD-WAN 和负载均衡器将运营技术网络与 IT 网络分隔开来,这有助于维护和安全。

数据移动与集成

只有当应用程序能够有效地相互共享数据时,它们才有用武之地。集成层(ETL/流处理设备、Kafka/Redpanda 集群、API 网关和 ESB/iPaaS 设备)位于核心数据中心,连接着 MES、ERP、PLM 和供应商门户。它们还将传感器数据流传输到分析和机器学习平台。

安全与合规

现代车辆和工厂均在严格的法规要求下运营。为了在核心数据中心内确保合规,IT 管理者使用下一代防火墙、安全信息与事件管理(SIEM)系统、安全编排自动化与响应(SOAR)设备以及用于代码签名的硬件安全模块(HSM)。这些工具用于保护 OTA 更新、保护知识产权(如 CAD/CAE 文件)并监控整个工厂网络的分段情况。

备份、灾难恢复与业务连续性

为了在服务中断或灾难发生时确保业务不中断,管理者会部署辅助数据中心设备、复制目标、备份服务器以及不可变存储等。这些系统位于异地或云端,作为备份,可在不中断生产的情况下保障 MES、PLM、OTA 固件和孪生模型的安全性与可恢复性。

可视化与协同

最后,工程师需要能够查看数据并进行协同工作。他们使用虚拟桌面基础设施(VDI)集群、虚拟 GPU 工作站和大型可视化墙,使工程师、生产经理及其他团队成员能够共享高清 CAD/CFD 模型,并查看实时数字孪生和关键绩效指标(KPI)。

设备如何应用:逐步解析制造流程

产品与工艺设计(生产前)

在生产开始之前,工程师依赖 HPC 和 GPU 集群来进行安全性、空气动力学、铸造和冲压模拟。高速存储系统将庞大的 CAD/CAE 文件馈送到 VDI 系统中,以便全球团队能够无缝协作。一旦设计通过验证,集成平台会将最终工艺参数(如扭矩公差或焊接模式)推送到 MES 系统中,为启动生产(SOP)做好一切准备。

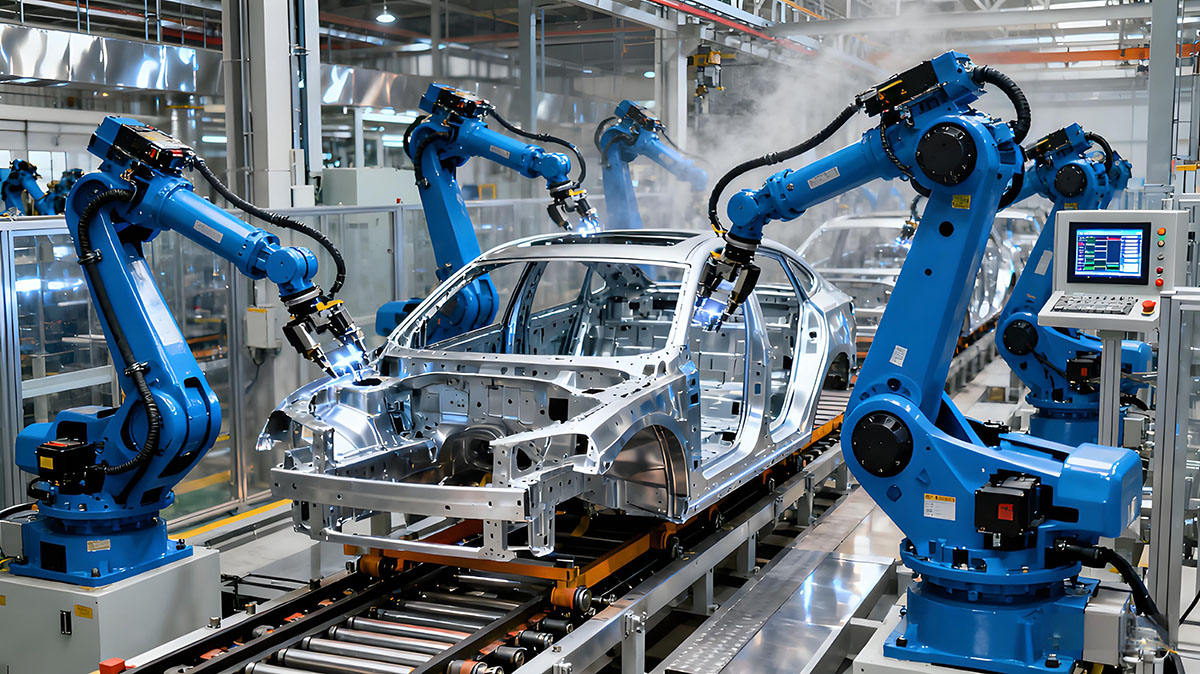

冲压与车身车间

在车身车间,边缘服务器部署在压力机和焊接单元附近,处理实时传感器和摄像头收集的数据。GPU 推理节点即时对图像进行分类,检测诸如面板错位或焊溅等缺陷。只有标记的异常数据才会被发送回核心数据中心进行进一步审查(这节省了不少带宽)。与此同时,位于核心设施的 MES 根据 ERP 的需求和供应限制,对零件冲压进行排序。

涂装车间

涂装车间是对能源和缺陷极为敏感的区域,因为涂装线会清晰地暴露最微小的问题。结果会因涂装车间环境的轻微波动而变化。边缘分析盒持续监控湿度、温度和挥发性有机化合物(VOC)水平,并实时调整控制参数以补偿波动。所有数据流入时间序列数据库,核心数据中心的机器学习(ML)模型将环境条件与缺陷模式关联起来。这些数据帮助车间优化涂料配方,减少犯错的几率。

总装

在总装环节,MES 向操作员交付工作指令,并记录来自工具的扭矩和完成数据。联网的 PLC 网关将状态更改发送到边缘服务器,数据在发送上游之前在此进行缓冲和清理。摄像头系统捕捉每个紧固操作,并将记录发送到存储系统以确保可追溯性。

质量检验与终线测试

检验环节重度依赖 AI 和模拟。主数据中心设施内的核心 GPU 服务器使用历史图像训练缺陷检测模型。这些模型随后被部署到边缘 GPU,用于生产线上的实时检测。HPC 节点运行数字孪生比较(测量尺寸与标称尺寸之间),并在公差超出范围时发出警报。安全设备和 HSM 为固件签名,确保车辆下线时搭载的是经过验证的安全软件。

物流与出厂供应

车辆组装完成后,ERP 和供应链管理(SCM)系统通过集成层与承运商系统协调,规划运输物流。数据湖和对象存储保留成品车辆追踪的远程信息处理数据,直到最终产品交付给经销商。

持续改进

制造商遵循持续改进的模式。数据管道将废品率、停机日志、返工次数和平均故障间隔时间(MTBF)统计信息编译到分析平台中,而 ML 引擎则检测在生产过程或成品车辆使用过程中可能出现问题的根本原因。这些 ML 系统还会生成如何改进结果的方法,例如建议预防性维护窗口和调整工艺参数。可视化墙和 VDI 让跨职能团队能够在实际实施更改前,使用数字孪生虚拟测试改进方案,从而最大限度地减少干扰。

总而言之,汽车数据中心所处理的流程构成了一场复杂、互联的数据交换、洞察和迭代改进的协作。现代制造商必须及时了解这些技术及其在制造周期中的应用,从而保持竞争力。